金属金型製品

鋳物

鋳造

溶けた金属を砂などで作った型の空洞部分に流し込んで作る製造方法のため、複雑な形状の製品も、安価で大量に作ることができます。素材の選択肢が広く、古くから多用されていた鋳造方法で小物から大物まで製作可能です。

大仏もこの製法で作られており、マンホールや南部鉄器も同様の製法になります。

- 加工方法

- 溶けた金属を砂型に流し込み、冷却後型を分解して製品を取り出す

- 材料

- FC、FCD材、SCS、鉄鋼材、銅合金、軽金属

- 特徴

- アンダーカット形状可能中子の利用可能高強度材、共取り可能

石膏鋳造

砂の代わりに石膏をもちいることにより、薄肉、微細形状の製品が製造可能です。

製品を加工性のよい樹脂等で1個つくり、それをマスターモデルとします。マスターモデルからシリコン反転型を作成し、石膏を流し硬化させて鋳造型をつくります。その鋳造型に溶けた融点の低い金属を流し込み鋳造します。

金型が大量生産に向かない為、試作検証や多品種少量品の部品に向いています。

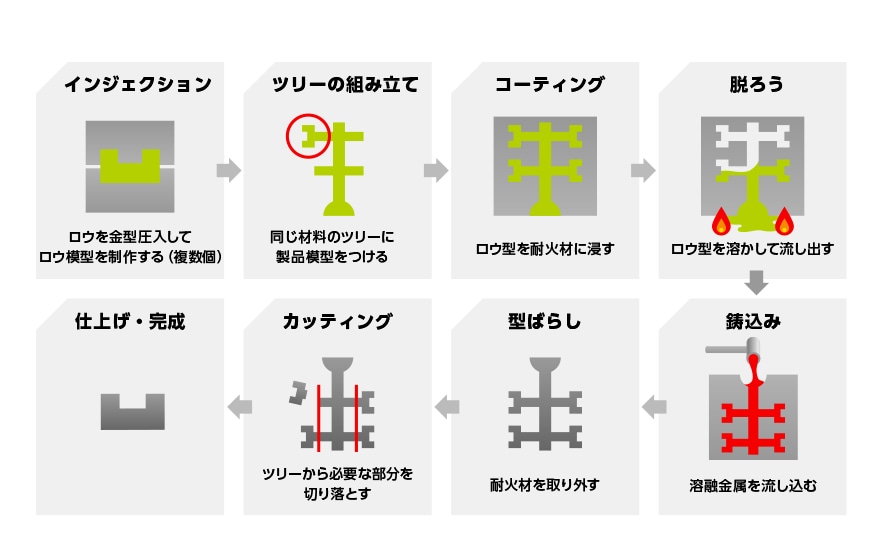

ロストワックス

金型を用いワックスで部品をつくり、そのワックス部品を耐火材で何度もコーティングを施し、ワックスを加熱漏出させることで、鋳型をつくり、その鋳型に溶けた金属を流し込んで鋳造する製法。

消失鋳型の利点を生かした、三次元形状や高融点素材の量産に最適です。2つ以上の組み立て部品を一体化でき、コストダウンが可能です。

- 加工方法

- 蝋でマスターモデルを作り、それをセラミックで覆い、蝋を溶出させた空洞部に金属を流し込んで鋳込む

- 材料

- SUS、鉄鋼材、アルミ系、チタン

- 特徴

-

- ・金型代安価

- ・中小ロット向け

- ・自由形状を得る

- ・多種材料に対応

ダイカスト

アルミニウム、亜鉛、マグネシウムなど融点の低い合金を溶融し、金型に高速圧で充填する製造方法です。

高精度を要求される複雑な形状の部品を一工程で生み出します。大量にものを生産することができ、大幅なコストダウンが期待できます。

当社は鋳造はもちろん、二次加工、表面処理、組立まで一貫してご対応可能です。

- 加工方法

- アルミニウム、亜鉛、マグネシウムなど融点の低い合金を溶融し、金型に高速圧で充填する

- 材料

- アルミ(ADC12、HT-1、ADC5、MDS3)、亜鉛(ZDC-1、ZDC-2、BERIC)、マグネシウム(MD1、AZ91)

- 特徴

-

- ・量産性

- ・低価格

- ・強度、面粗度良好

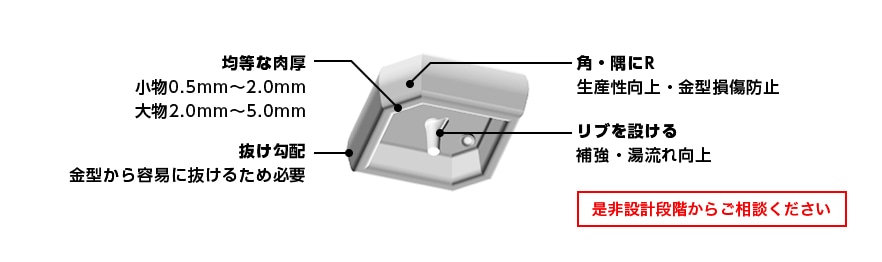

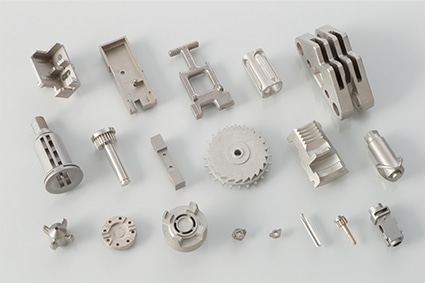

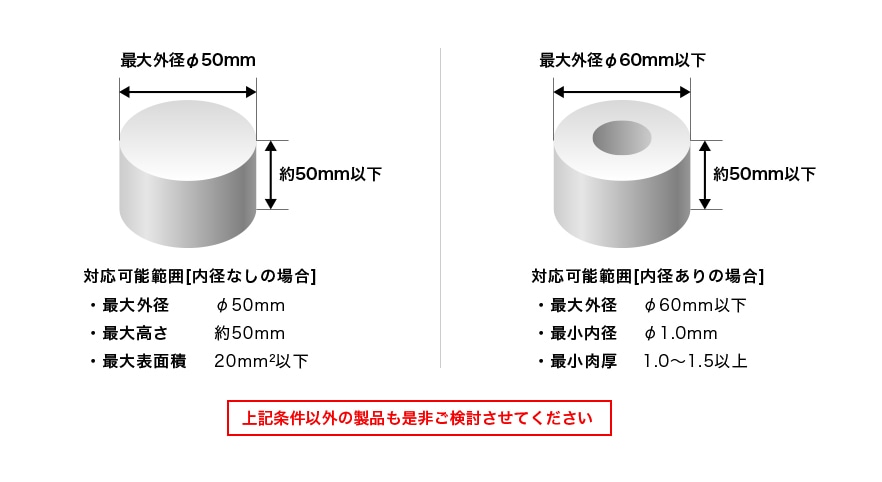

MIM成形

樹脂成形並の自由形状が特徴です。金属粉末が材料であるが、相対密度95%以上の金属強度を維持できます。超硬合金、ステンレス鋼、コバール材等、切削では困難な難加工材を三次元形状で大量生産できます。

設計段階からの御検討をお奨めします。

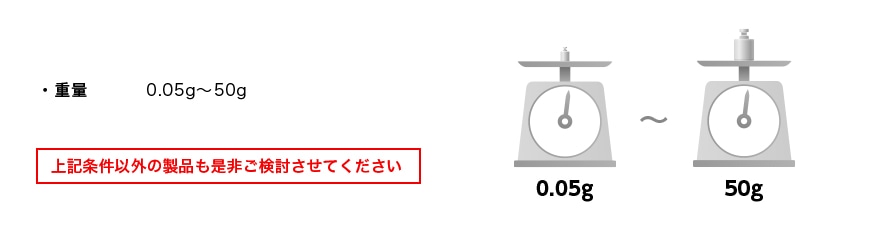

10μm以下の金属粉末が材料の為、精度の高い製品をつくりあげることができます。素材価格が比較的高値の為、0.05g~50gで特に自由形状の高いものに適しています。

- 加工方法

- 微粉末金属と樹脂を混錬ビレット状にして射出成形、樹脂バインダーを漏出後、高温高圧焼結

- 材料

- SUS、合金鋼、高速度鋼、コバール鋼、チタン等

- 特徴

-

- ・樹脂成形並みの形状自由度を実現

- ・切削加工並みの金属強度、面粗度を実現

- ・精密部品、量産向け

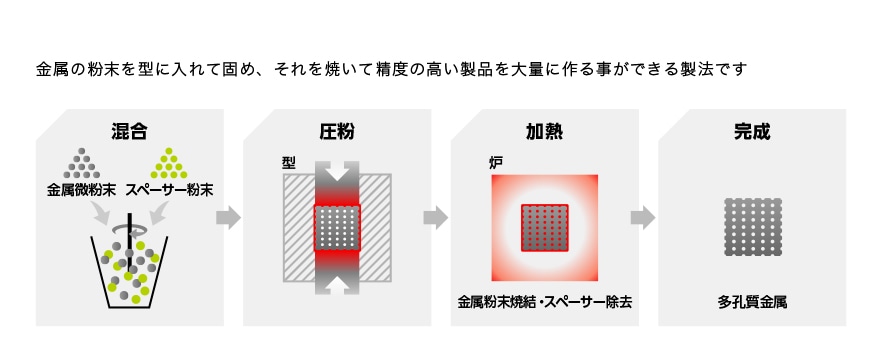

焼結

金属粉末を金型で希望する形状に成形し、それが溶解する手前の温度で焼き固めて部品を製造する方法です。

金属粉末が原料の為、製造された部品は多孔質(細かな規則正しい空孔があるもの)の為、様々な用途で採用可能。

金属粉末の大きさを工夫することで、フィルターとして使用可能。気孔に油を入れることができ、軸受に無給油でも対応できる。

金型による製造の為、精密な形状を安定して製品できます。

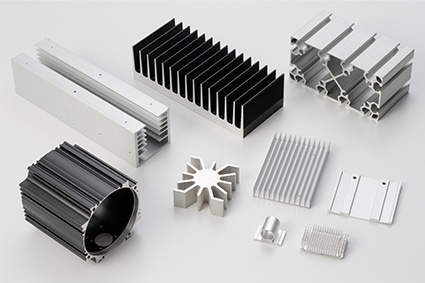

押出し成形品

加熱したアルミ合金円柱に高い圧力をかけ、ダイスと呼ばれる金口から押し出す加工を押出し成形といいます。

複雑な断面形状の素材を一度の押出工程で製作できます。複雑形状の断面をした長尺素材を切断、追加工することにより、加工時間を短縮してコストダウンも考えます。

アルマイト処理との相性が非常に良いです。さらに押し出した成形品を常温で、ダイスを通して引き抜く加工を引抜成形と言います。押出し成形よりも精度を有するものに有効です。